近几年以来,源于市场行业加快,怎样在保障生产品质的根基上缩小生产投资成本是普遍工业的追求,中誉鼎力公司历经对一个砂石生产消费者使用环境的调查专研汇总得出,当前其砂石生产技术过程存在不正确之处,我们对于解析了该公司生产方案存在的毛病,制定了对现一部分砂石生产技术改进措施。

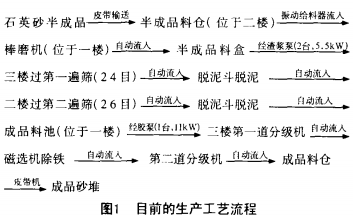

该公司石子破碎筛分生产线以生产石英砂为主,源于本地产的石英砂品位偏低,经矿山开采直接开采出来的石英砂历经棒磨、过筛、脱泥、除铁、均化、脱水等一系列选矿处置才能满足浮法玻璃的生产需求,当前公司的工作就是石英砂的选矿处置以生产出符合规范的石英砂供苏玻生产浮法玻璃运用,其生产技术过程见图1。

从图1能够看出:石英砂生产从半成品到成品经历了从三楼到一楼的无数次上下往返,形成了不要的电力浪费以及消耗(指2台5.5kW电机驱使的2台渣浆泵以及1台l1kW电机驱使的胶泵形成的电力以及设备消耗),而这些历经生产技术过程改进后可免得。

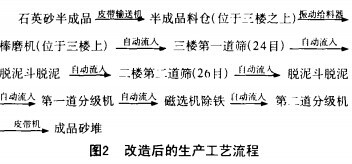

本人历经具体的调查专研认为,能够对而今的生产技术过程进行改进,缩小消耗以及生产投资成本,改进后的生产技术过程见图2。

从图1、图2能够看出:改进后的生产技术过程俨然比而今运用的过程更加简捷、畅通、正确,从上到下矿浆自流,与当前正在运用的生产方案相比节约了2台5.5kW电机驱使的渣浆泵以及1台11kW电机驱使的胶泵,下面临此进行解析相比以及技术经济评价。

节约的电力费=(11+5.5×2)×75%×20×30×0.5=5000(元/月)(表明:正常生产时电机工作功率按75%、每天按20h、一月按30d、一度电按0.5元来计算。)

节约的机物料消耗=60000(元/年)/12=5000(元/月)(实即态即三台泵平均年消耗备品零配件为60000元)

由此可见:每30天能够节约费用为10000元,平均可使成品砂缩小投资成本=10000/5000=2(元/t),一年可缩小投资成本12万元,经济权益大。

历经调查掌握,改进以及制作输送带的费用10万元;改进以及制作成品砂料堆费用2万元;棒磨机上移的费用1万元;两台分级机及磁选机下移的费用0.5万元。

由上可知:累计共需求一次性投入的本金为13.5万元。

历经计算,假如而今需求投入的一次性技改本金13.5万元对当前运用的生产方案进行改进,历经14个月才可以完收回投资,从第15个月起动成品砂投资成本可缩小2元/t,即每30天可节约10000元,俨然无论从生产还是经济的角度来解析,该项投资是有价值以及值得的,应该以高的速度准备落实,以期早日达到降本增效之目标。

已有632人成功参与

细节问题可微信交流:18336065555