砂石骨料的质量以工程安,做到、 稳定、经济、合理是系统运行中须先考虑的重要问题。砂石骨料的质量一般包括以下两个方面的内容:一是原料自身的质量问题,二是加工生产中的质量控制。在砂石料生产线中客户为担心就是成品料中出现质量低,那么如何提高成品料质量呢?

为防止成品料级内粗细颗料的分离,需采取均匀分层布料, 以自由落差的高度。对骨料加工系统设计而言,考虑堆料机价格较高且生产规模不大,湿式生产对落差高度的限制有所放宽。因此,在考虑提前生产储备骨料且日常料堆较高以及堆料较满的平衡计算前提下,设计采用移动式卸料器卸料、短时多点卸料效果较好。

堆料场骨料储存量大于总量的一半时方可进行运输, 运输时装载机由边缘向推进, 以防止级内骨料的分离。拌和站料仓加强调度,防止出现排空现象而引起重新储料的分离。在骨料场至拌和站的运输过程中,简易施工道路铺设石渣,并经压实处理,以免运输中引起尘土飞扬,污染骨料。

生产运行过程中的质量控制是骨料质量的一个关键环节,在生产运行中运用技术控制手段,如: 给料、 满腔破碎, 提高破碎效率,增大毛料不均匀系数; 控制设备排料粒度, 尽量减少一次破碎成为成品料的比例, 中细碎段进行选择破碎, 控制每级破碎的破碎比,避免针片状石料的重新形成; 调整骨料比例, 除严格生产规程外,须采取一些要的技术手段和技改措施,以骨料质量并终混凝土质量。

排料粒度控制的主要目标:一是使破碎机械层合理配置运行,二是减少成品中针片状骨料所占比例,三是调整成品骨料各粒级比例。根据进料口和排矿口宽度可相应地调整产品中中小骨料所占比例。在以上过程中同样可达到骨料中针片状含量的目的。

含泥量是石料生产的常规指标。生产中采取的主要措施有:毛料采料区覆盖层在开采前用人工剥离干净。石粉含量指标主要体现在人工砂上, 常规混凝土控制含量在12%,碾压混凝土控制在17%左右。棒磨机制料后,用螺旋机进行清洗,结合工地实验检验和石粉含量要求, 调整分级机供水量, 可在内底部增设压冲水管,开停,以控制石粉含量。交接班时, 可将螺旋升起,将底部淤积物清洗干净, 以减少成品料中石粉的含量。

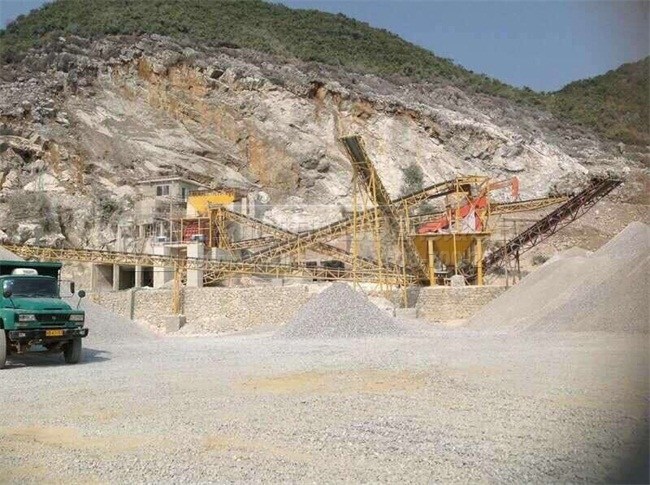

新乡鼎力建议大家需要做的就是做好料场的开采规划,严格进行料场分区,这样就能够选料的质量,套砂石生产线系统项目实施方案,形成循环回路,提高碎石作业的效率。不但可以减少软弱颗粒的百分含量,还可以调整砾石间的级配不平衡,成本的作用。在筛分的过程中需要增设三层的筛子,再加配返料的皮带进入二级破碎在进行粉碎生产。那么这样在后期的生产中就会的砂石料生产线中的泥沙含量,提高成品料的利润。

上一篇:如何建立环保型砂石生产线?

下一篇:什么是砂石骨料生产线?

已有632人成功参与

细节问题可微信交流:18336065555